オゾン洗浄水用フッ素チューブが硬くて折れてしまう!柔らかいチューブは?

半導体製造や医療機器の滅菌プロセスなど、極めて高い清浄度が要求される現場では、高濃度オゾン水による洗浄を行っています。この強力な酸化力を持つ流体に対し、配管材料としてフッ素チューブが選定されるのは、その優れた耐薬品性を考えれば当然の選択といえるでしょう。

しかし、その「硬さ」が、装置の小型化、信頼性、さらには製造コストといった、一見するとチューブとは無関係に思える領域にまで、深刻な制約を及ぼしているケースは少なくありません。

チューブは単にオゾン水を通すための「耐薬品性の高いパイプ」ではなく、その物理的特性が装置全体の設計思想やトータルコストを左右する、極めて重要な構成部品なのです。

本記事では、多くの設計・技術担当者が無意識のうちに受け入れてきた「フッ素チューブは硬いもの」という前提について検証します。その硬さが引き起こす具体的な課題を体系的に整理し、耐オゾン性と柔軟性を両立させるための解決策をご紹介します。

- 1. 硬いフッ素チューブが招く、高濃度オゾン水配管における3つの課題

- 1.1. 【課題1】装置の小型化を妨げる、配管取り回しの設計制約

- 1.2. 【課題2】チューブの亀裂・折れが引き起こす、オゾン水漏洩リスク

- 1.3. 【課題3】組付け工数の増加と、それに伴う製造コストの上昇

- 2. 八興の「スーパー柔軟フッ素チューブ」がオゾン洗浄用として選ばれる3つの理由

- 2.1. 【理由1】フッ素樹脂(ETFE系)が実現した「耐オゾン性」と「柔軟性」の両立

- 2.2. 【理由2】課題を解決に導く、圧倒的な柔軟性と豊富な製品ラインナップ

- 2.3. 【理由3】設計改善と工数削減がもたらす、トータルコストの低減

- 3. まとめ|高濃度オゾン水用チューブは「柔軟性」で選ぶ時代

硬いフッ素チューブが招く、高濃度オゾン水配管における3つの課題

フッ素チューブの硬さは、配管の取り回しだけでなく、接続部の信頼性や装置のメンテナンス性にまで影響を及ぼします。特にPTFEやPFAといった単層構造のチューブでは、その物性が原因で想定外のトラブルを招くケースも見られます。

ここでは、実際の現場で直面しやすい3つの課題について、具体的に解説します。

【課題1】装置の小型化を妨げる、配管取り回しの設計制約

今日の製造装置や分析機器には、省スペース化、高機能化を目的とした小型・高密度設計が強く求められています。しかし、硬いフッ素チューブの使用は、小型化の大きな制約となります。

単層のフッ素チューブは許容曲げ半径が大きく、狭いスペースで配管を取り回そうとすると、チューブが折れる(キンクする)リスクや、過大な応力がかかるリスクが生じます。

こうしたキンクや過度な応力を避けるためには、配管経路に十分なスペースを確保しなければなりませんが、結果として装置の筐体サイズが不必要に大きくなるといったデメリットがあります。

配管スペースの問題は、単なるレイアウト上の制約だけでは済みません。装置のフットプリント(設置面積)は、顧客の工場レイアウトや運用コストに直結する重要な要素です。フッ素チューブの物理的な制約が、製品全体の競争力を左右する設計上のボトルネックとなっているのです。

【課題2】チューブの亀裂・折れが引き起こす、オゾン水漏洩リスク

フッ素樹脂は、炭素(C)とフッ素(F)の極めて強力な結合(C-F結合)により、化学的に非常に安定しており、オゾンの酸化作用に対して高い耐性を示します。しかし、材料の耐薬品性が高くても、物理的なストレスには注意が必要です。

硬いチューブを無理に曲げて組み付けた場合、曲げた部分には常に残留応力がかかり続けます。残留応力が集中する箇所に、振動や温度変化などの外部要因が加わると、目に見えないマイクロクラック(微細な亀裂)が発生することがあります。

オゾンは、ゴムや一部のプラスチックに含まれる不飽和結合(二重結合)を攻撃し、分子鎖を切断することで材料を劣化させます。フッ素樹脂自体は化学的な攻撃に強いものの、マイクロクラックの先端のような応力が集中した箇所では、物理的なストレスと化学的な作用が複合的に働き、亀裂が徐々に進行する環境応力割れ(Environmental Stress Cracking)に似た現象を引き起こす可能性があります。

万が一、チューブが破損し高濃度オゾン水が漏洩すれば、装置内部の他の高価な部品を損傷させるだけでなく、クリーンルームの環境汚染や作業者の安全に関わる重大なトラブルに繋がりかねません。

【課題3】組付け工数の増加と、それに伴う製造コストの上昇

装置の製造現場において、硬いチューブの取り扱いは作業効率を著しく低下させます。指定された経路に沿ってチューブを配管する際、硬さゆえに位置決めが難しく、接続部への挿入にも余分な力と時間を要します。

また、狭い箇所での無理な曲げを回避するために、エルボ継手などの追加部品を使用せざるを得ない場面も出てくるでしょう。

継手を一つ追加することは、単に部品コストが増えるだけではありません。接続箇所が一つ増えれば、潜在的なリークポイントが一つ増えることを意味し、組付けと検査にかかる工数も増加します。

硬いチューブがもたらす影響は、組付け工数、追加部品コスト、品質管理コストといった「見えないコスト」として積み上がり、製品全体のトータルコストに大きな影響を及ぼします。

チューブ自体の単価は些細な違いであっても、製造原価全体で見れば無視できない差となるのです。

八興の「スーパー柔軟フッ素チューブ」がオゾン洗浄用として選ばれる3つの理由

高濃度オゾン水用チューブには「耐オゾン性」「柔軟性」「低溶出性」という3つの条件が同時に求められます。しかし、単一の素材でこれらの要求を高いレベルで満たすことは容易ではありません。

八興の「スーパー柔軟フッ素チューブ」は、独自の多層構造技術により、従来のフッ素チューブが抱えていた「硬さ」の課題を根本から解決しました。装置の小型化、信頼性向上、製造コスト削減という実際の現場ニーズに応える性能が評価され、半導体製造や医療機器分野をはじめ、多くの設計・技術担当者に採用されています。

以下では、現場で実感できる3つの具体的なメリットについて解説します。

【理由1】フッ素樹脂(ETFE系)が実現した「耐オゾン性」と「柔軟性」の両立

スーパー柔軟フッ素チューブの最大の特長は、異なる機能を持つ素材を組み合わせた「積層構造」にあります。

チューブの内層、つまり高濃度オゾン水が直接接する部分には、耐薬品性と低溶出性に優れたETFE系フッ素樹脂を採用しました。内層のフッ素樹脂が流体の品質を損なうことなく、長期にわたる耐オゾン性を確保します。

一方、外層にはウレタン系エラストマーなど、柔軟性に特化した樹脂を配置しています。外層の柔軟素材が、チューブ全体にしなやかさをもたらす仕組みです。

内層が「化学的な強さ」を、外層が「物理的なしなやかさ」を担うことで、単一素材では達成困難な「フッ素樹脂でありながら、ウレタンチューブのように柔らかい」という特性を実現しました。

従来の硬いPTFEチューブと比較すると、取り回しやすさは実際に手に取っていただければ一目瞭然です。狭いスペースでの配管作業や、複雑な経路への対応が劇的に改善されます。

【理由2】課題を解決に導く、圧倒的な柔軟性と豊富な製品ラインナップ

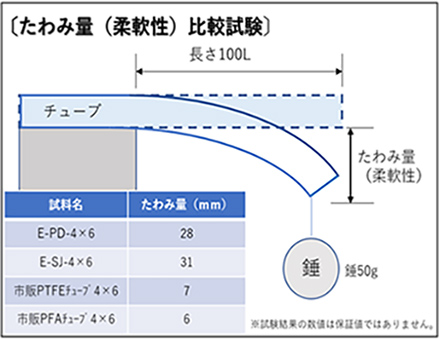

「柔軟フッ素チューブシリーズ」の柔軟性は、客観的なデータで裏付けられています。市販の硬質フッ素チューブ(PFA、PTFE)との比較試験では、たわみ量(一定条件下でチューブがどれだけしなやかに曲がるかを示す指標)において、数倍の違いが確認されました。

下図は、4mm×6mmサイズのチューブにおける柔軟性比較試験の結果を示したものです。市販品のたわみ量が6〜7mmであるのに対し、八興の柔軟フッ素チューブは28〜31mmと、約4〜5倍の柔軟性を実現しています。

装置内の狭いスペースでも無理なく配管でき、キンクのリスクを大幅に低減できるでしょう。

さらに、標準タイプに加え、より柔軟性を高めた「ウルトラソフト」タイプや、静電気対策を施したタイプなど、用途に応じて選べる豊富な製品ラインナップを用意しました。

現場の具体的な課題に合わせて最適な製品を選定できるため、まずはテスト品で実際の取り回し性や設置性を体感いただくことをおすすめします。

【理由3】設計改善と工数削減がもたらす、トータルコストの低減

「柔軟フッ素チューブシリーズ」の導入効果は、チューブ単価だけでなく、製品ライフサイクル全体で評価する必要があります。

まず、高い柔軟性により、従来必要だったエルボ継手が不要になり、配管経路がシンプル化されます。部品点数の削減は、部品コストと在庫管理コストの両面で効果を発揮するでしょう。

次に、組付け作業が格段に容易になるため、製造現場での工数削減と生産性向上に直結します。実際の作業時間がどれだけ短縮されるか、テスト導入で体感いただくことが可能です。

さらに、キンクや応力集中による破損リスクが低減することで、製品の信頼性が向上し、市場投入後のメンテナンスコストや保証コストの削減にも繋がります。

まとめ|高濃度オゾン水用チューブは「柔軟性」で選ぶ時代

本記事では、高濃度オゾン水用配管において、従来の硬いフッ素チューブが引き起こす設計、信頼性、コストにおける3つの課題について解説しました。装置の小型化を妨げる配管制約、応力集中による漏洩リスク、そして組付け工数の増加——これらの課題を解決するには、「耐オゾン性」「低溶出性」という従来の選定基準に加え、「柔軟性」を必須条件として捉える必要があります。」

八興の「スーパー柔軟フッ素チューブ」は、内層にETFE系フッ素樹脂、外層に柔軟なエラストマーを用いた独自の積層構造により、相反する要求性能を高い次元で実現しました。圧倒的な柔軟性が装置の小型化を可能にし、組付け工数を削減し、漏洩リスクを低減することで、製品全体の価値向上に貢献します。

配管設計でお困りの課題があれば、まずはテスト品で実際の柔軟性と取り回し性をご確認ください。従来のフッ素チューブとの違いを、現場で体感いただけます。