半導体の製造工程で必要なホースは?

スマートフォンから自動車、データセンターに至るまで、現代社会の基盤を支える半導体。その製造プロセスは極めて精密であり、数百もの工程を経て一つのチップが完成します。製造現場では、生産ラインの安定稼働とナノレベルでの品質維持が重要な課題とされています。

この複雑な製造工程において、腐食性の高い薬液や超純水を製造装置へ供給する「ホース」は、いわば血管のように工場全体を巡る、不可欠な部品です。しかし、その役割の重要性に対して、ホースの選定が十分検討されないケースもみられます。

ホースの選定によっては、製品の品質や生産効率に影響を及ぼす可能性があるため、適切な製品を選ぶことが求められます。

この記事では、半導体製造の安定稼働に向けて、なぜホース選定が重要なのか、そしてどのような性能を持つホースを選ぶべきなのかを、現場で起こりうる具体的な事象と共に解説します。

なぜ半導体製造工程ではホース選定が重要なのか?

半導体工場において、ホースは消耗品として扱われることもありますが、その選定を誤ると、工場の収益性を揺るがしかねない大きなトラブルに繋がります。

ここでは、不適切なホースを選定した場合に起こりがちなトラブルについて解説します。

トラブル1:ホースからの汚染が歩留まりを低下させる

半導体製造では、目に見えない微細な汚染物質(コンタミネーション)の管理が重要な課題です。空気中を浮遊するパーティクル(塵埃)や、製造装置から発生する金属イオン、作業者由来の有機物など、様々な汚染源は、製品不良を招く一因となります。

実は、薬液や純水を搬送するホース自体が、この汚染源になることも少なくありません。例えば、ホースの材質が使用する薬液に適していない場合、ホース内壁から樹脂の成分や添加剤などが溶け出す「溶出(リーチング)」が発生します。

また、ホースの劣化によって内壁が剥がれ、微小な粒子(パーティクル)が流体内に放出されることも考えられます。

これらの汚染物質が薬液と共にウェーハ表面に付着すると、回路パターンの形成に影響を与え、製品不良を招きます。その結果、製品の歩留まり(良品率)が低下し、材料コストの増加や、原因究明の工数発生など、経済的な損失に直結するのです。

トラブル2:ホース交換の非効率がダウンタイムを増大させる

製造業において、生産ラインの停止(ダウンタイム)は生産計画に影響を与える要因の一つです。特に半導体のような大規模な設備産業では、その影響は大きくなります。

ホースの化学的な劣化や物理的な破損は、計画外のダウンタイムの一因となります。それに加え、定期的なメンテナンスにおける「交換作業の効率」も、ダウンタイムの長さに影響を与える要素です。

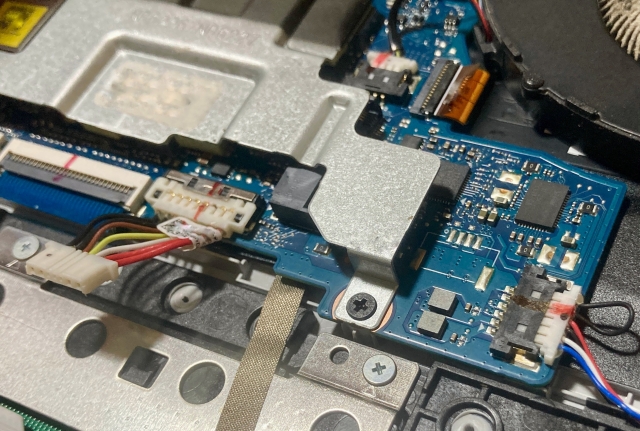

半導体製造装置の内部は、様々な部品や配管が密集しており、作業スペースが限られていることが少なくありません。そのような環境で硬いフッ素ホースなどを使用していると、取り回しに手間取り、交換作業に時間を要するケースが見られます。

また、無理な角度で配管しようとするとホースが折れ曲がる「キンク」が発生し、薬液の流量が不安定になったり、供給が滞ったりする事態につながります。

こうした作業効率の低下が積み重なり、生産時間への影響が懸念されます。

半導体製造用ホースに求められる4つの必須性能

先ほど解説した事例のようなトラブルを未然に防ぎ、生産ラインを安定稼働させるためには、使用環境や用途に適したホースを選定することが不可欠です。ここでは、半導体製造用のホースに求められる4つの重要な性能について解説します。

性能1:製品汚染を防ぐ「低溶出性」

歩留まり低下の一因となる汚染を防ぐ上で、重要な性能の一つが「低溶出性」です。これは、ホースの材質自体から不純物が溶け出しにくい性質を指します。

半導体製造では、高純度の酸やアルカリ、有機溶剤、そして超純水といった多種多様な液体が使用されますが、これらの純度を維持するためには、ホースには高純度であることが不可欠です。

特に、内層に可塑剤などの添加物を含まないフッ素樹脂(PFAやETFEなど)を使用したホースは、溶出物が少ないため、高純度の薬液搬送に適しています。

性能2:多様な薬液に対応する「幅広い耐薬品性」

半導体製造には、ウェーハの洗浄、回路パターンの形成(エッチング)、レジストの剥離といった様々な工程があり、それぞれで異なる種類の化学薬品が使用されます。具体的には、過酸化水素水、フッ酸、硫酸といった強酸や強アルカリ、アセトンやNMPといった有機溶剤など、その種類は多岐にわたります。

ホースには、これらの薬液に長期間接触しても、膨潤(膨らむ)、劣化、破損などを起こしにくい「幅広い耐薬品性」が求められます。特定の薬品には強くても、他の薬品には弱い材質の場合、工程ごとにホースを使い分ける必要が生じ、管理が煩雑になりがちです。

内層に4フッ化系フッ素樹脂(ETFE)などを使用したホースは、多くの薬品に対して優れた耐性を示すため、一台の装置で複数の薬液を使用するような場合でも、有効な選択肢となります。

性能3:メンテナンス工数を削減する「柔軟性」

ダウンタイムへの影響を抑えるためには、ホース自体の耐久性に加え、メンテナンス作業のしやすさ、すなわち「柔軟性」が重要です。前述の通り、製造装置内はスペースが限られているため、硬く曲げにくいホースは配管作業の効率を低下させる一因となります。

柔軟性に優れたホースであれば、狭い場所や複雑な経路でもスムーズに取り回しやすく、設置や交換にかかる時間を大幅に短縮できます。これは、メンテナンスに伴うダウンタイムを抑制し、生産性の向上に貢献します。

性能4:流体の状態を可視化する「透明性」

「透明性」もまた、トラブルの早期発見やプロセスの安定化に役立つ性能です。

ホースが透明であれば、内部を流れる薬液の状態を目視で直接確認できます。例えば、流体の色の変化からコンタミネーションを、気泡の混入からポンプや接続部の異常を察知するなど、早期発見のきっかけをつかめます。

このように、ホース内の流体をモニタリングできることは、プロセスの異常を早期に検知し、大きなトラブルへ発展する前に対処することを容易にします。

【導入事例】薬品の純度低下を防ぎ、トータルコストを削減

ここでは、既存のホースから「スーパー柔軟フッ素スプリング」に変更したことで、品質維持とコスト削減の両立に貢献した事例を紹介します。

ある半導体向け高純度薬品工場では、貯蔵タンクからアルカリ性薬品を送り出す配管に、従来は塩ビ製ホースを使用していました。しかし、ホースから不純物が溶け出し、高価な薬品を汚染してしまう問題が発生。これにより生じる薬品の廃棄コストが、工場にとって大きな負担となっていたのです。

そこで、複数のフッ素樹脂ホースで溶出試験を行った結果、八興の「スーパー柔軟フッ素スプリング【E-SJSP】」が最も溶出物が少なく、耐薬品性にも優れていることが確認され、採用に至りました。

ホース自体の単価は上がったものの、薬品の廃棄ロスがなくなったことで、結果的にトータルコストの大幅な削減を実現。「スーパー柔軟フッ素スプリング」の優れた低溶出性が、いかに品質維持とコスト削減に貢献するかを示した好例です。

まとめ|最適なホース選定が半導体製造の安定稼働を実現する

この記事では、「半導体の製造工程で必要なホースは何か?」という問いに答えるため、ホース選定の重要性と、それに求められる具体的な性能を解説しました。

不適切なホースを選定した場合、汚染による歩留まり低下や、交換作業の非効率化によるダウンタイム増大といった、生産現場の課題に直結します。これらの課題を解決し、生産ラインの安定稼働を実現するためには、ホースが以下の4つの性能をバランス良く満たしていることが重要です。

● 低溶出性:製品汚染のリスクを根本から断ち、品質を守る

● 耐薬品性:多様な薬液に対応し、安定したプロセスを維持する

● 柔軟性:メンテナンス工数を削減し、生産性を向上させる

● 透明性:プロセスの異常を早期に発見し、トラブルを未然に防ぐ

ホース選定は、単なる部品選びではありません。それは、工場の生産性と品質を左右する戦略的な判断です。現在お使いのホースがこれらの条件を満たしているか、この機会に一度見直すことが、より強固な生産体制を築く第一歩となるでしょう。

八興では、本記事で解説したような半導体製造工程特有の厳しい要求に応える、高機能なフッ素ホースを多数取り揃えています。これらの課題解決に貢献する具体的な製品にご興味のある方は、ぜひ以下のページをご覧ください。